我國齒輪鋼的生產主要集中在特鋼企業�,大約占總量的35%�����。1、生產工藝路線

我國齒輪鋼的生產工藝路線基本上有兩種類型:1)EF(或BOF)+LF(或VAD或RH)精煉→模注成錠→初軋開坯(或鍛材)→橫列式軋機或半連軋軋機成材→精整→檢驗入庫;2)UHP(或EBT)+LF/VD精煉→合金鋼方坯連鑄→(半)連軋軋機成材→精整→檢驗入庫。

2���、主要鋼種

按照合金系列分類����,齒輪鋼可分為Cr-Mn-Ti系、Cr系、Mn-Cr系�、Cr-Mo系���、Cr-Mn-B系以及Cr-Ni-Mo系�。

Cr-Mn-Ti系:主要以20CrMnTiH為主����,同時根據不同車型、不同齒輪廠的加工工藝��,20CrMnTm又可以分為H1���,H2��、H3等不同淬透性帶寬的子鋼號系列�����。并且在原有的20CrMnTi的基礎上,一汽與有關冶金廠開發了16CrMnTiH����、18CrMnTiH鋼����,用于小紅旗轎車齒輪生產��。

Cr系齒輪鋼:鋼種為SCr420H��,與中國GB/T5216-85標準中20CrH相比較,Mn���、Cr含量均有提高����,淬透性略高,用于夏利轎車�、東風EQ1538t載重卡車變速箱齒輪�����。

Cr-Mn系齒輪鋼:鋼種為16MnCr5、20MnCr5����、25MnCr5����、28MnCr5�、27MnCr5,主要用于奧迪����、捷達����、桑塔那及富康轎車齒輪,依維柯中巴車及部分引進的重型卡車齒輪����。

Cr-Mo系齒輪鋼:鋼種為SCM415H�、SCM420H��、SCM822H1(H2)��、16CD4,20CD4�,27CD4���,30CD4等牌號,主要用于標致轎車��、五十鈴中巴���、153中型卡車齒輪生產��。

Cr-Mn-B系齒輪鋼:品種主要是德國的ZF6(16CrMnBH)��,ZF7(B)(18CrMnBH、20CrMnBH)���。ZF鋼是經過B處理的Cr-Mn系齒輪鋼。主要用于斯太爾重型卡車齒輪。B在這類鋼中的作用主要是形成球狀BN��,降低鋼中固溶N量���,提高鋼的韌性�,而傳統的滲碳硼鋼中B主要起提高淬透性的作用。

Cr-Ni-Mo系齒輪鋼:鋼種主要為SAE8620H、SAE8627H�、SAE4320H美國鋼號及ZFlA(或17CrNiMo6)德國鋼號�,用于切諾基轎車���、斯太爾卡車齒輪�����。

鑒于各國資源和生產工藝條件的差異��,每個國家和地區應用的齒輪鋼合金系列不盡相同,例如:德國采用Mn-Cr系列和Cr-Mn-B系列(16MnCr5�����,20MnCr5�����,25MnCr5,28MnCr5,ZF6�,ZF7��,ZF7B);日本應用Cr系和Cr-Mo3系(SCr420H,SCM415H��,SCM420H���,SCM822H);美國采用Cr-Ni-Mo系(SAE8617H����,SAE8620H);法國采用Cr-Ni系(19CN5)和Cr-Mo系(20CD4,27CD4�,30CD4)齒輪鋼;中國大量使用的是20CrMnTi齒輪鋼����。

三��、齒輪用鋼的冶金質量要求

齒輪鋼不但要有良好的強韌性����、耐磨性�����,承受沖擊�,彎曲和接觸應力���,且還要變形小、精度高、噪音低���。齒輪的生產和加工工藝,除了一般的淬火、回火熱處理外���,還采用滲碳淬火�、氮化處理、高頻淬火等多種表面硬化處理���。通常,齒輪制造對齒輪鋼的技術要求主要有:

(1)足夠的心部淬透性和良好的深層淬透性�,確保齒輪滲碳淬火時滲層和心部不出現過冷奧氏體分解產物;

(2)齒輪滲碳淬火后變形小��,免去或減少磨削加工,降低運行噪音;

(3)良好的成形性;

(4)良好的可熱處理性��。

高質量水平的齒輪鋼主要表現在三個方面:即末端淬透性帶窄�,離散度小;純潔度高;晶粒細小均勻。此外����,良好的加工性能(包括冷���、熱加工性和易切削性)也是齒輪行業所關心的重要指標���。

1�����、末端淬透性

用末端淬透性來代替以往的機械性能檢驗是評價齒輪鋼質量的重大進步。末端淬透性的穩定與否對齒輪熱處理后變形量的影響很大����,淬透性帶寬度愈窄�����,離散度愈小,愈有利于齒輪的加工及提高其嚙合精度���。我國現行的GB/T5216-2004《保淬透性結構鋼》標準中的淬透性帶“帶寬”水平與美國、德國的H鋼(HH鋼�����、HL鋼)標準水平基本上是相當的�。我國目前對齒輪的帶寬控制情況是:骨干企業是兩點控制��,J9一般為6~8HRC����,J15一般為6~10HRC;一般企業要求符合GB/T3077-1999或單點控制�。國外對齒輪鋼淬透帶寬的控制一般是全帶控制在4~7HRC。

2、鋼中氧含量及夾雜物的要求

氧含量對齒輪疲勞壽命的影響已越來越受到人們的關注�����。日本對Cr�、Cr-Mo、Cr-Ni-Mo滲碳合金鋼的氧含量和疲勞壽命之間的關系曾做過實驗,當氧含量從25×10E-6降到10×10E-6以下時�,其疲勞壽命可以數倍的增加��,中國對SCM420H、20MnCr5等引進鋼種也進行過脫氣和不脫氣的對比實驗����,證實脫氣50多以上���。由于工業發達國家擁有的技術裝備和工藝技術�����,其齒輪鋼的氧含量普遍較低,1986年開始至今我國分別從日本��、德國����、奧地利等國進4口的齒輪鋼其氧含量波動在(7~18)×10E-6���。中國電爐單煉的20CrMnTi氧含量水平約(30~40)×10E-6,電爐+LF爐雙煉法生產的齒輪鋼氧含量約25×10E-6,經VD真空處理后可達到20×10E-6以下��。為了適應齒輪鋼的新要求��,各鋼廠經技術改造���,生產的齒輪鋼純凈度也達到較高水平�����,大大縮短了與國際水平的差距。

目前齒輪行業標準已將汽車用齒輪鋼的氧含量規定為≤20×10E-6,而很多采用LF+VD或LF+RH精煉處理的特殊鋼廠家,已可以將齒輪鋼的氧含量控制在15×10E-6以下����。非金屬夾雜物中B���、D類夾雜對齒輪的疲勞壽命影響非常大�����,這兩類夾雜物也與氧含量有關,同時與非金屬夾雜物的尺寸及分布有很大關系����。目前要求B類夾雜不大于2級����,D類夾雜不大于l級�。A類夾雜對齒輪鋼的疲勞壽命影響不大,并且隨著易切削齒輪的發展,鋼中對硫含量的上��、下限都提出了要求���,因此齒輪鋼今后對A類夾雜的數量��、形態及分布提出要求。C類夾雜為硅酸鹽類夾雜�,由于冶煉裝備的變化����,目前國內大多數特鋼廠都可以達到1級以下的水平��。

3��、晶粒度

晶粒尺寸大小是齒輪鋼的又一項重要指標,細小均勻的奧氏體晶粒度對穩定鋼材的末端淬透性��,減少齒輪熱處理后的變形量�����,提高滲碳鋼的脆斷抗力具有重要意義����。因為粗粒的晶粒使滲層碳濃度相對增高��,導致脆性增加�����,使彎曲強度下降,齒面容易剝落�。如果出現混晶���,有可能使齒牙之間的熱處理變形失去規則而無法配對��。晶粒細化主要通過添加一定量的細化晶粒元素如Al、Ti����、Nb等來達到。

現在比較一致的看法是:控制Al含量為0.020%~0.055%��,同時���,配以一定的氮含量0.010%-0.018%�,使之形成AIN起釘扎作用,可阻止晶粒長大。

4、加工性和易切削性

隨著齒輪加工線的自動化���,為了不斷提高生產效率����,許多國家正在研究使用易切削的齒輪鋼��。在法國和德國標準中���,有許多硫有下限要求的鋼號�����,其硫含量一般只0.020%~0.035%,而不是原先概念中硫越低越好的思路���。這些鋼比我國國標GB731-88易切削結構鋼技術條件中的硫含量(*低的S=0.040%~0.080%,*高的S=0.23%~0.33%)低得多�。顯然僅按常規的冶煉方法來提高易切削性仍是比較困難的���,需要通過合適的冶煉工藝以改善硫化物的形狀及其分布狀態來達到��。另外,通過鋼材鍛軋后的空冷處理�����,防止粒狀貝氏體的出現��,改善金相組織,也是提高切削性能的有效途徑。

5�����、帶狀組織

鋼在凝固過程中由于選分結晶的作用����,在鋼坯凝固橫向及縱向上都會造成成分的不均勻性,在軋制后的冷卻過程中由于成分偏析會形成組織(鐵素體與珠光體)的層狀分布即帶狀組織����,嚴重的帶狀組織在齒輪熱處理后不但增加變形�,而且齒輪在滲碳處理后使齒高各部位的顯微硬度造成差異����,影響齒輪的疲勞壽命。

鋼種的不同����,帶狀組織的級別的嚴重程度不同���,Cr-Mo���、Cr-Ni-Mo鋼帶狀組織較其它鋼種嚴重���。由于帶狀組織不易消除����,齒輪廠一般要求帶狀組織小于3級����。模鑄材由于等軸晶區比連鑄材大�,其成分的均勻性較連鑄材好,帶狀組織較輕���,只要控制好澆注溫度及速度,大部分爐號能滿足小于3級的要求。而連鑄材達到該要求相對要難的多��。解決帶狀組織的根本在于減少成分的偏析����,再加上與軋后適當的冷速相結合。

6、表面質量

齒輪鋼都是熱頂鍛用鋼����,對鋼材的表面質量要求很嚴�����,無論是GB/T3077-1999�����,還是新近由中國齒輪專業協會制定的《車輛用齒輪鋼技術條件》,都對此有較嚴格要求。我國齒輪鋼目前的表面質量同水平相比,還有很大差距��。

7�、其它方面

因為Si在滲碳層中*易導致內氧化形成“黑色網狀組織”缺陷,使疲勞壽命急劇降低。因此滲碳齒輪鋼有降低鋼中[Si]含量的趨勢(Si≤0.12%)���,同時也加快了齒輪的滲碳速度。Ti在鋼中與N、C生成尖、棱角且非常硬的Ti(C、N)化合物�,軋制時不變形并在其與基體之間造成裂紋����。因此對齒輪的疲勞壽命影響較大��,所以齒輪鋼不宜加較多的Ti細化晶?��;蚍乐够炀В扑]采用A1或加少量Nb細化晶粒。

四、目前齒輪鋼的生產標準

1����、各國汽車用鋼的國家標準及質量要求

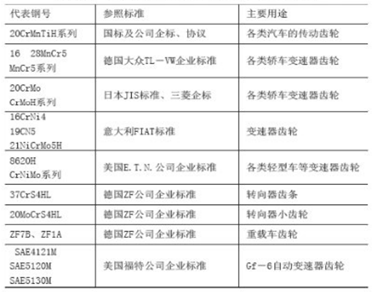

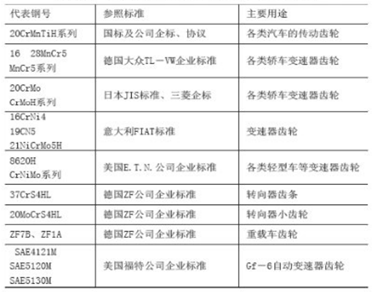

汽車用齒輪鋼都為保淬透性結構鋼��,目前中國的保淬性用鋼標準與ISO、DIN標準相近�����,都有寬帶與窄帶之分��,中國的保淬透性用鋼標準還略嚴于其它國家的標準�����。下表統計了部分代表性的齒輪鋼標準。

表1.典型汽車廠齒輪鋼的內部標準及用途2����、汽車齒輪行業標準及國內外主要齒輪企業要求齒輪鋼的標準與質量要求GB/T5216及國外的保淬透性用鋼等基礎性標準����,對鋼中氧含量不要求且淬透性帶較寬�,不能較好的滿足齒輪行業對齒輪加工的要求,2004年齒輪行業協會公布了CGMA001-1:2004《車輛齒輪用鋼技術條件》和CGMA00-2:2004《車輛齒輪用鋼市場準入條件》�����,在這兩個標準中���,明確了汽車齒輪鋼的氧含量應≤20ppm�,鋼中非金屬夾雜物應滿足:A類細系≤2.5級,粗系:≤2.5級;B類細系≤2.5級��,粗系:≤2.5級:C類細系:≤2.0級�,粗系≤2.0級;D類細系:≤2.5級�����,粗系:≤2.5級���。晶粒度應≤5級�����。中國目前齒輪鋼的生產水平已達到的水平,但比起日本����、德國�����、美國生產的齒輪鋼還有一些差距特別是在帶狀組織的控制上���。

五��、我國齒輪鋼的發展趨勢

由于引進車型增多,目前我國汽車齒輪鋼已發展成Cr-Mn-Ti及Cr-Mo�、Cr-Ni-Mo��、Mn-Cr、Cr-Mn-B并存的狀態�,質量要求也與國外汽車廠基本相同��,隨著國內特鋼精煉、真空脫氣�����、連鑄水平的提高�����,汽車用齒輪鋼在淬透8帶的控制、氧含量�����、晶粒度�、非金屬夾雜物、帶狀組織等方面已基本達到水平。

有些特鋼企業為進一步鞏固齒輪鋼的市場**和優勢地位,全面推進齒輪鋼升級工作,促進高精尖新產品開發和產品向市場的快速拓展���,很多齒輪鋼新產品走上行業用戶的產品使用序列。如20CrMnTiSH3應用于轎車發動機,該特鋼企業還重點開發低鈦��、Mn-Cr系列齒輪鋼等升級換代產品�����,加大高附加值齒輪鋼的工藝技術改進和質量升級�,提升產品規?�;б?。該產品已經打入中國一汽�、二汽、重汽和天津天海同步器等國內大型企業,產品領域不斷拓寬���。

由此,齒輪鋼的技術發展方向應是:降低滲碳層表面氧化傾向大的合金元素含量��,添加氧化傾向小的合金元素;控制齒輪鋼中的殘余奧氏體量;減少晶界偏析元素的含量;開發和應用噴丸表面強化技術���,增加表面的殘余應力;研究和開發的新型齒輪鋼必須滿足高強度��、經濟性���、生產性等多種要求;由于制造齒輪時需進行大量的切削加工,還需要開發易切削齒輪鋼�����。

儀表網手機版

儀表網手機版

儀表網小程序

儀表網小程序

公眾號:ybzhan

公眾號:ybzhan

掃碼關注視頻號

掃碼關注視頻號