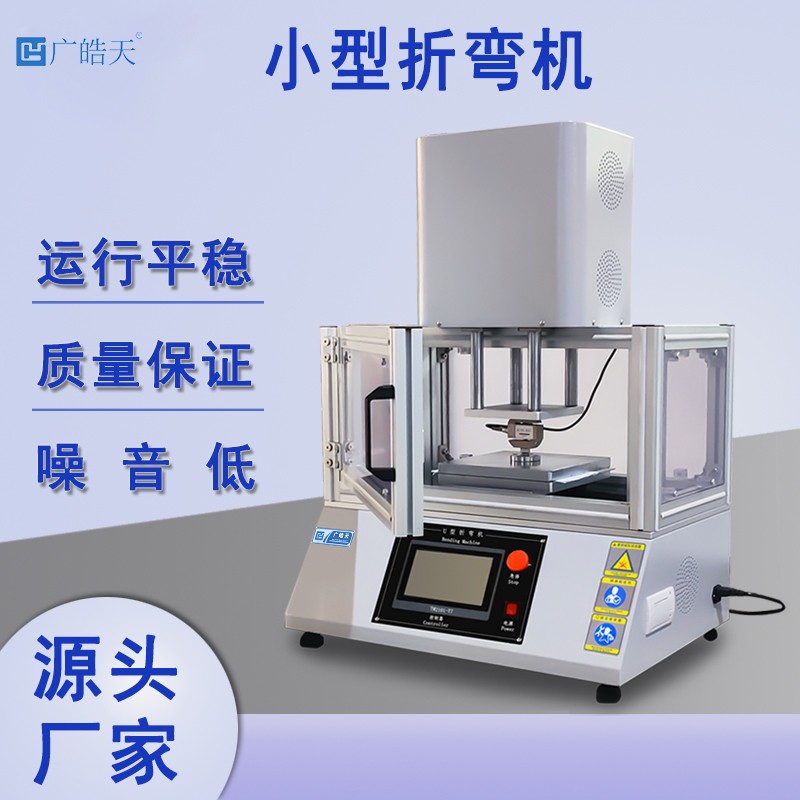

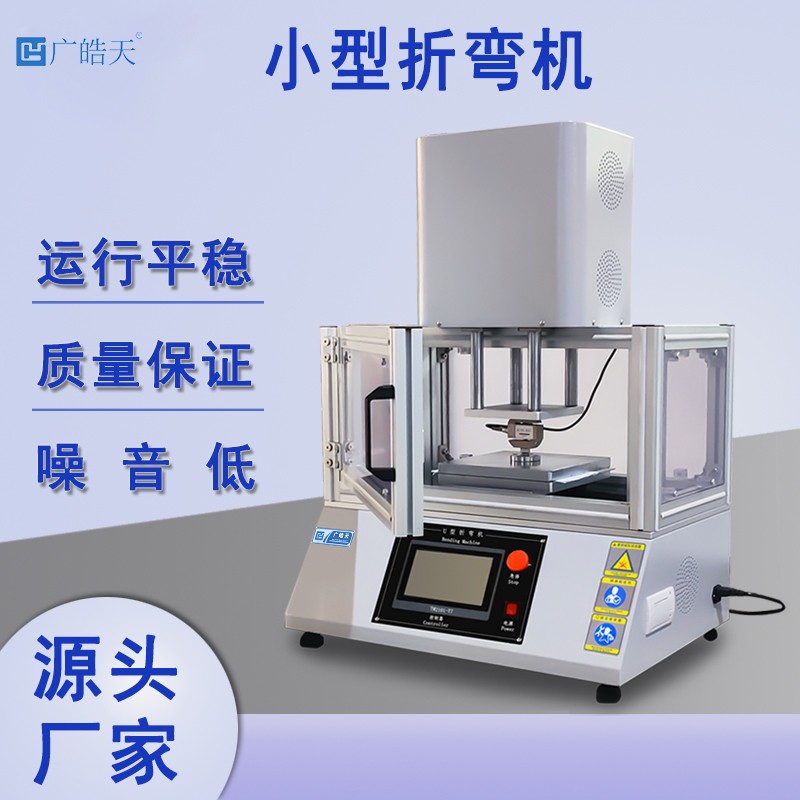

近日,皓天公司研發的U 型錯動彎折試驗機與 “10 萬次循環可視化技術" 實現深度融合,成為柔性屏量產過程中關鍵的質量追溯工具,為 8.5 代線及以上大尺寸柔性屏的可靠性驗證提供了突破性解決方案。

“10 萬次循環可視化技術" 的核心在于通過 U 型錯動彎折試驗機的集成化設計,實現柔性屏在極限彎折測試中的全程動態監測。該設備搭載的 4K 超高清工業相機與顯微鏡頭組,可捕捉到微米級的裂紋萌生與擴展過程,配合 3D 結構光掃描技術,能實時生成材料形變的三維模型。在 10 萬次循環測試中,系統每 500 次循環自動記錄一次關鍵數據,形成包含彎折角度、錯動位移、裂紋長度等參數的可視化報告,解決了傳統測試 “只知結果、不見過程" 的痛點。 對于柔性屏量產而言,該技術的應用實現了質量追溯的全鏈條覆蓋。在 8.5 代線生產中,每片柔性屏基板都可綁定測試檔案,通過 U 型錯動彎折試驗機的測試數據與生產環節的工藝參數(如蒸鍍溫度、封裝壓力)進行關聯分析,能快速定位導致產品可靠性差異的關鍵工序。某面板企業應用案例顯示,采用該技術后,柔性屏量產的早期失效分析時間從 3 天縮短至 4 小時,不良率降低 18%。

設備的技術突破體現在三方面:一是動態對焦系統,在 170° 彎折與 100mm 錯動的復合運動中,始終保持對測試區域的清晰成像;二是 AI 輔助分析算法,可自動識別裂紋特征并預測擴展趨勢,準確率達 95%;三是數據加密傳輸功能,確保測試檔案與柔性屏產品編碼一一對應,滿足量產追溯的合規性要求。

行業專家表示,柔性屏的 10 萬次彎折壽命是量產的核心指標,而可視化追溯技術的應用,讓這一指標從 “實驗室數據" 轉化為 “可量產驗證的標準"。皓天 U 型錯動彎折試驗機通過將力學測試與可視化技術結合,不僅柔性屏長期循環測試的過程記錄空白,更推動了行業從 “抽樣檢測" 向 “全量追溯" 的轉型,為柔性顯示產品的質量升級提供了堅實的技術支撐。 目前,該技術已被多家頭部面板企業納入 8.5 代線量產體系,未來隨著折疊屏手機、柔性車載屏等產品的普及,其在量產追溯中的核心地位將進一步凸顯。

立即詢價

您提交后,專屬客服將第一時間為您服務